A. Jelaskan masing-masing Langkah Proses

Produksi

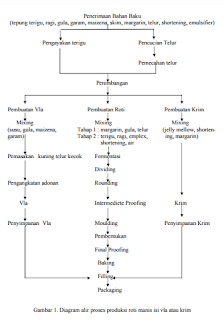

Proses produksi roti

diawali dengan penerimaan bahan baku, dimana bahan baku yang dibutuhkan

diantaranya adalah tepung terigu, ragi, gula, garam, maizena, skim, margarin,

telur, shortening, dan emulsifier. Dari bahan bahan yang sudah diterima, bahan

tepung terigu diayak untuk memastikan partikel yang digunakan homogen,

sedangkan telur dicuci agar bebas dari cemaran bakteri yang dapat menyebabkan

keracuanan, serta dipecahkan untuk mempermudah proses produksi roti.

Tahap awal pada proses

produksi roti adalah pengadukan (mixing)

pengadukan dilakukan dengan cara 2 tahap, pada tahap pertama bahan yang diaduk

adalah margarin, gula dan telur, sedangkan tahap kedua dicampurkankan terigu,

ragi, emplex, shortening, dan air. Proses pencampuran atau pengadukan ini bertujuan

untuk mencampur semua bahan-bahan dalam pembuatan roti agar homogen, kemudian

proses pengadukan juga dapat menghidrasi protein dan karbohidrat serta

membentuk dan melunakkan gluten,proses pengadukan harus dijaga, karena

pengadukan yang berlebihan akan merusak gluten dan memperlambat proses

fermentasi (Mudjajanto dan Yulianti, 2004). Setelah dilakukan pengadukan,

adonan yang terbentuk akan difermentasi, proses fermentasi dilakukan dengan

mendiamkan adonan beberapa saat, proses fermentasi dapat menghasilkan roti

dengan tekstur yang lebih lembut karena gas yang dihasilkan, serta menghasilkan

tekstur yang frothy atau porus

seperti busa (Antara,

2012). Setelah proses fermentasi, dilakukan proses dividing atau pemisahan yang akan

memudahkan dalam proses pembentukan bulatan (rounding), setelah roti dibentuk bulat-bulat dilakukan tahap proofing intermediete atau

pengistirahatan awal yang dilakukan sebelum moulding

yang bertujuan untuk mengembangkan adonan lebih maksimal. Setelah itu dilakukan

proses moulding atau pembentukan roti sesuai dengan bentuk roti yang

diinginkan, setelah proses moulding dilakukan final proofing yaitu pengistirahatan sebelum proses pemanggangan

atau pembakaran. Proses pemanggangan dilakukan pada suhu 220-230oC

dengan waktu 14-18 menit, proses pemanggangan akan menyebabkan adonan berubah

menjadi produk yang ringan dan mudah dicerna, aktivitas biologis yang

berlangsung akan berhenti seketika karena panas yang dihantarkan mampu

menghancurkan mikrobia dan enzim yang sedang bekerja (Desrosier,

1988). Setelah proses pemanggangan selesai dilakukan filling atau pengisian isian roti yang

dilakukan dengan dua pilihan yaitu isian vla dan krim. Setelah roti diisi

dilakukan pengemasan menggunakan plastik pp, penggunaan plastik pp

menguntungkan dalam pengemasan roti hal ini dikarenakan plastik pp lebih

ringan, mengkilat, memiliki permukaan yang halus dan memiliki ketahanan

terhadap lemak dan minyak yang lebih baik (Soeseno,

2010). Pembuatan krim dan vla sebagai isian dilakukan secara

terpisah. Dalam pembuatan vla hal pertama yang dilakukan adalah pencamuran

bahan susu, gula, maizena, dan garam, kemudian kuning telur dikocok dan

dianaskan dengan mencampurkannya kedalam bahan yang telah di campur, setelah

menjadi vla, adonan didinginkan dan disimpan sebagai stok isian roti, sedangkan

dalam pembuatan krim hal yang dilakukan adalah mencampurkan jelly mellow,

shortening, dan margarin, dengan prose pengadukan saja krim sudah bisa

didapatkan, kemudian krim sudah dapat disimpan sebagai isian. Proses produksi

roti secara lebih jelas dapat dilihat pada Gambar 1.

A. Tentukan titik-titik kendali kritis dari

proses produksi tersebut dan jelaskan alasannya.

Titik kendali kritis dalam proses

pembuatan roti adalah suatu tahap atau prosedur dimana pengendalian dapat

diterapkan dan bahaya keamanan pangan dapat dicegah, dihilangkan atau

dikurangisampai tingkat yang dapat diterima sehingga resiko dapat diminimalkan

untuk membantu membuat titik kendali kritis yang benar, dilakukan analisis

menggunakan diagram keputusan yang ada pada Gambar 2. Diagram keputusan

merupakan seri pertanyaan logis yang dapat membantu tim HACCP menganalisis

apakah proses tersebut merupakan titik kendali kritis atau bukan (Koswara,

2009). Berikut merupakan diagram pohon keputusan tersedia pada

Gambar 2.

Melalui

diagram pohon keputusan, tim HACCP dapat memutuskan titik kendali kritis pada

proses produksi roti.

Tabel

1. Penetapan CCP Produksi Roti

|

Input/Tahap Proses

|

Bahaya

|

P1

|

P2

|

P3

|

P4

|

CCP/ Bukan CCP

|

|

Penerimaan Telur

|

B : Salmonella

|

Y

|

Y

|

|

|

CCP

|

|

Input air dingin

|

B: Koliform, E.coli

|

Y

|

N

|

N

|

|

Bukan CCP

|

|

Pengayakan Tepung

|

F: Kawat, Benda Asing

|

Y

|

Y

|

|

|

CCP

|

|

Pembentukan adonan

|

B: Mikroba (S. aureus)

|

Y

|

N

|

Y

|

Y

|

Bukan CCP

|

|

Filling

|

B: Mikroba (S. Aureus dan Salmonella)

|

Y

|

N

|

Y

|

N

|

CCP

|

|

Penyimpanan Produk

|

B: Mikroba (Salmonella)

|

Y

|

N

|

N

|

|

Bukan CCP

|

|

Pemasakan Vla

|

B: Mikroba (Salmonella)

|

Y

|

N

|

Y

|

N

|

CCP

|

Keterangan

: B: Biologis; F: Fisik; Y: Yes; N: No.

A. Berikan rekomendasi untuk menangani

masing-masing titik kendali kritis tersebut.

Setelah diketahui titik

kendali kritis selama proses produksi dilakukan tahap penetapan proses

monitoring, tahapan ini merupakan tahapan pengamatan dan pengukuran batas

kritis secara terencana untuk meyakinkan bahwa batas kritis tang telah

ditentukan dapat meningkatkan keamanan produk. Tahap monitoring dilakukan

dengan beberapa pertanyaan yaitu: apa dijawab dengan apa yang harus dimonitor,

misalnya suhu, pH dll, pertanyaan mengapa dijawab dengan alasan apabila tidak

dikontrol dapat menyebabkan bahaya tertentu dan produk tidak aman, pertanyaan dimana

dijawab dengan pada posisi mana monitoring harus dilakukan, bagaimana

menanyakan metode monitoring, dan pertanyaan teakhir adalah siapa yag melakukan

monitoring, orang yang melakukan monitoring hendaknya adalah orang yang

memiliki akses terhadap CCP dan memiliki pengetahuan dan keterampila mengenai

CCP dan cara monitoring(Koswara,

2009).

Setelah tahap monitoring dilakukan penetapan tindakan koreksi,

tindakan koreksi dilakukan apabila terdapat penyimpangan terhadap CCP yang

telah ditetapkan, tindakan koreksi dibagi menjadi dua yaitu tindakan segera dan

tindakan pencegahan. Tindakan segera (immediete

action) yaitu penyesuaian proses akan menjadi terkontrol kembali. Dan

menangani produk-produk yang dicurigai terkena dampak penyimpangan. Yang kedua

yaitu tindakan pencegahan (preventive action) yaitu pertanggung jawaban untuk

tindakan koreksi dan pencatatan tindakan koreksi (Koswara,

2009).

Setelah tahapan monitoring dilakukan penetapan prosedur

verifikasi untuk meyakinkan apakah rencana HACCP sudah valid dan sudah

dilaksanakan sesuai rencana. Proses verifikasi akan memberikan jaminan bahwa

HACCP yangtelah ditetapkan telah sesuai dengan prosedur kerja produksi

sehari-hari dan dapat menghasilkan produk dengan mutu yang baik. Prosedur

verifikas harus menjamin bahwa :

- Rencana HACCP yang diterapkan benar-benar tepat untuk mencegah timbulnya bahaya proses dan bahaya produkProsedur pemantauan dan tindakan koreksi masih diterapkan.

- Internal audit, pengujian mikrobiologi/kimia pada produk akhir tercatat

- Setelah tahap tersebut dilakukan dokumentasi atau perekaman data. Proses perekaman data dapat disusun melalui formulir atau borang yang dapat digunakan untuk keperluan inspeksi dan mempelajari apabila ada kerusakan yang dapat mengakibatkan penyimpangan pada proses produksi serta menemukan koreksi yang sesuai.

- Rencana HACCP dan semua mteri pendukungnya

- Dokumen pemantauan

- Dokumen tindakan koreksi

- Dokumen verifikasi

Berikut tabel HACCP plan yang dapat

dilakukan untuk menangani titik kendali kritis tersedia pada Tabel 2.

Tabel 2. Tabel HACCP

Plan produksi roti

|

Tahapan

CCP

|

Batas

Kritis

|

Prosedur

Monitoring

|

Tindakan

Koreksi

|

Verivikasi

|

Dokumentasi

|

||||

|

What

|

How

|

Where

|

Who

|

When

|

|||||

|

Penerimaan

Telur

|

Tidak

ada kotoran dalam kulit, ada jaminan suplier (Coa : salmonella negatif/25 g)

|

-permukaan

kulit telur

-Jaminan

Suplier

|

-

melakukan pemeriksaan visual

-

emeriksa jaminan suplier

|

Tempat

penerimaan

|

Personil

penerima

|

Rekaman

penerimaan bahan baku

|

Hubungi

kepala QC, dan putuskan diterima atau ditolak komplain kepada suplier

|

Review

form penerimaan setiap bulan

|

Rekaman

peneriaman bahan baku

|

|

Pengayakan

Tepung

|

Ayakan

utuh, tidak rusak atau bocor

|

Kondisi

ayakan

|

Mengamati

kondisi ayakan

|

Ditempat

pengayakan

|

Operator

pengayakan

|

Setiap

batch

|

Betulkan

ayakan, ayak ulang

|

Review

form kondisi ayakan setiap bulan

|

Rekaman

kondisi ayakan

|

|

Filling

|

Sanitasi

pekerja dan GMP pemasakan

|

Kebersihan

tangan pekerja, praktek hiegine pekerja

|

Mengamati

kondisi hiegine pekerja

|

Di

tempat filling

|

Personil

QC

|

Setiap

batch

|

Tegur,

pelatihan Higiene

|

Review

form sanitasi pekerja

|

Rekaman

sanitasi pekerja

|

|

Pemasakan

Vla

|

Suhu

72oC, 1 menit

|

Suhu

dan waktu pemasakan

|

Mencatat

suhu dan waktu pemasakan

|

Tempat

pemasakan

|

Operator

Pemasakan

|

Setiap

batch

|

Pemasakan

ulang (diteruskan)

|

Kalibrasi

suhu, peeliharaan alat bulanan, pengujian salmonella 6 bulan sekali.

|

Rekaman

suhu pemasakan vla

|

Apakah ada pengendalian ?

ReplyDeleteApakah perlu pengendalian yang spesifik?

ReplyDeleteApakah hazard yang lolos akan meningkat?

ReplyDeleteApakah hazard hilang pada proses selamanya?

ReplyDelete